电子MES系统 赋能企业车间生产管理与监测的智能核心

在当今制造业数字化转型的浪潮中,电子MES(制造执行系统)已成为连接企业计划层与车间操作层的关键桥梁。它不仅是车间生产管理的监测软件,更是实现精益生产、提升整体运营效率的核心驱动力。

一、MES系统:车间管理的“智慧大脑”

传统的车间管理往往依赖人工记录、经验判断和纸质流转,信息滞后、易出错且难以追溯。电子MES系统通过实时数据采集与监控,为车间赋予了“智慧大脑”。它能够追踪从原材料入库到成品出库的每一个环节,实时显示生产进度、设备状态、工人绩效和质量数据。管理者通过可视化看板,可以随时随地掌握车间动态,实现从“事后补救”到“事中控制”的转变,显著提升生产透明度和响应速度。

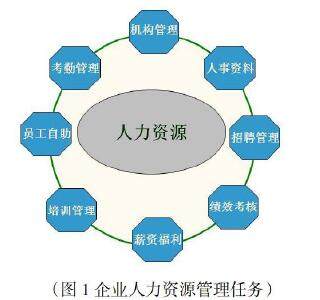

二、核心功能:全方位赋能生产运营

- 生产调度与执行:MES将ERP的生产计划转化为详细的工序级作业指令,精准派工到具体设备、人员和生产线,优化生产排序,减少等待时间,确保订单按时交付。

- 实时监控与追溯:通过物联网技术连接设备与传感器,系统实时采集设备运行参数、产量、能耗等数据。建立完整的产品谱系,实现物料、工艺、质量数据的正向追踪与反向追溯,极大便利了质量问题的根因分析。

- 质量管理与控制:集成SPC(统计过程控制)等工具,定义关键质量控制点,自动进行质量检验和数据记录。一旦出现异常,系统可立即报警并触发纠正流程,防止缺陷扩散,保障产品一致性。

- 物料与仓储管理:精确管理在制品库存,指导物料的准时配送,避免生产线因缺料停工或物料积压。与仓储系统联动,实现库存数据的实时同步。

- 绩效分析与持续改进:自动生成各类生产报表,如设备综合效率、一次合格率、计划达成率等。通过数据分析,揭示生产瓶颈与浪费点,为持续改进提供科学依据。

三、企业管理视角:从成本中心到价值引擎

对于企业高层管理者而言,MES的价值远不止于车间监控。

- 提升决策水平:基于实时、准确的生产数据,管理层可以进行更科学的产能规划、成本分析和投资决策。

- 强化供应链协同:透明的生产状态使客户订单交付进度可查,增强了客户信任,也便于与供应商进行协同。

- 促进标准化与知识沉淀:MES固化优秀的生产工艺和操作流程,将个人经验转化为企业资产,降低了对关键岗位人员的依赖。

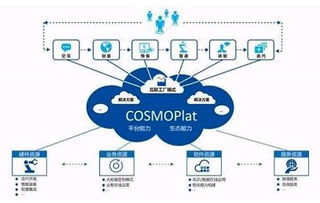

- 支撑智能制造升级:MES是迈向智能工厂、实现柔性制造和个性化定制的数据基础,为后续导入高级排程、数字孪生等应用铺平道路。

四、实施成功的关键考量

成功部署MES系统并非简单的软件安装,而是一场管理变革。企业需注意:

- 明确业务目标:切忌盲目跟风,应首先梳理自身痛点,明确希望通过MES解决的具体问题。

- 确保数据质量:“垃圾进,垃圾出”,基础数据的准确性与设备联网的可靠性是系统成功的基石。

- 业务流程重组:MES实施往往需要优化甚至重组现有业务流程,需要管理层强力推动和全员参与。

- 选择与集成:选择与企业行业特点、生产模式匹配的解决方案,并充分考虑与现有ERP、PLM、自动化设备的无缝集成。

###

在竞争日益激烈的市场环境中,电子MES系统已从“可选项”变为“必选项”。它通过数字化、透明化、智能化的手段,将企业车间从黑箱作业变为透明工厂,不仅极大提升了生产管理效率与质量控制能力,更成为企业降本增效、构筑核心竞争力的关键支撑。拥抱MES,就是拥抱制造业的未来。

如若转载,请注明出处:http://www.xvmkj.com/product/51.html

更新时间:2026-02-24 10:23:19